Los fundamentos de los sensores de temperatura RTD

Un sensor de temperatura RTD es un dispositivo común para realizar mediciones de temperatura en una gran variedad de aplicaciones industriales. En este artículo, analizamos cómo funcionan estos dispositivos, los tipos más comunes y sus ventajas e inconvenientes.

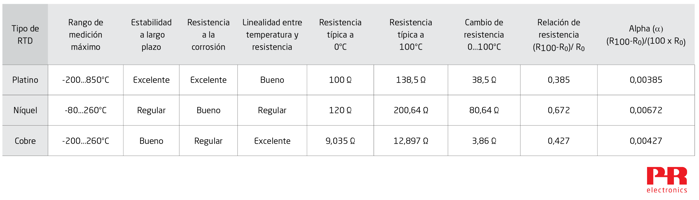

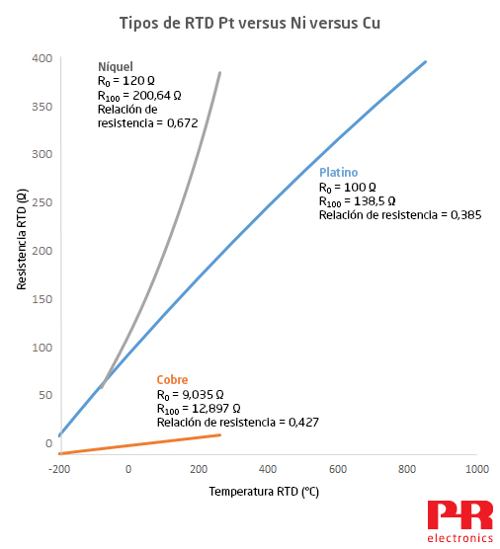

RTD viene del inglés "Resistance Temperature Detector", que significa detector de temperatura resistivo. Típicamente, los RTDs contienen hilos de platino, níquel o cobre, ya que estos materiales tienen un coeficiente de temperatura positivo. Esto significa que un aumento de la temperatura da lugar a aumento de la resistencia; este cambio de resistencia se utiliza para detectar y medir los cambios de temperatura.

RTDs de platino

Los RTDs de platino son el tipo más común de RTD utilizado en aplicaciones industriales. Esto se debe a que el platino tiene una excelente resistencia a la corrosión, una excelente estabilidad a largo plazo y mide un amplio rango de temperaturas (-200...+850°C).

RTDs de níquel

Los RTDs de níquel son menos costosos que los de platino y tienen una buena resistencia a la corrosión. Sin embargo, el níquel envejece más rápidamente con el tiempo y pierde precisión a temperaturas más altas. El níquel se limita a un rango de medición de -80...+260°C.

RTDs de cobre

Los de cobre son los RTDs con mejor resistencia a la linealidad de temperatura de los tres tipos, y el cobre es un material de bajo coste. Sin embargo, el cobre se oxida a temperaturas más altas. El cobre está limitado a un rango de medición de -200...+260°C.

Estructura de los RTDs

La mayoría de las RTDs tienen una de las siguientes tres estructuras: RTDs de hilo enrollado, RTDs de elemento en espiral y RTDs de capa fina.

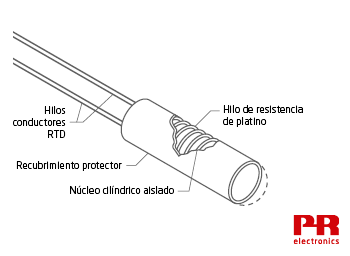

RTD de hilo enrollado

En un RTD de hilo enrollado , hay un hilo enrollado alrededor de un núcleo no conductor, que normalmente es de cerámica. El fabricante del sensor recorta cuidadosamente la longitud del hilo de resistencia para lograr la resistencia especificada a 0°C. Esto se denomina resistencia “R0”.

Luego, se conectan hilos conductores al hilo de resistencia, y a continuación se aplica un recubrimiento de vidrio o cerámica sobre el hilo para protegerlo. A medida que aumenta la temperatura, la longitud del cable de resistencia aumenta ligeramente. Se debe tener cuidado en el diseño para asegurar que el hilo de resistencia no se retuerza ni se deforme a medida que aumenta la temperatura. Esto se debe a que la tensión mecánica provoca un cambio en la resistencia del hilo.

Los RTDs de laboratorio utilizados por los laboratorios de calibración y normas eliminan esta fuente de errores enrollando con holgura el hilo de resistencia alrededor de una estructura de soporte no conductora. Este tipo de RTD puede ser extremadamente preciso, pero es frágil y no es adecuado para la mayoría de aplicaciones industriales.

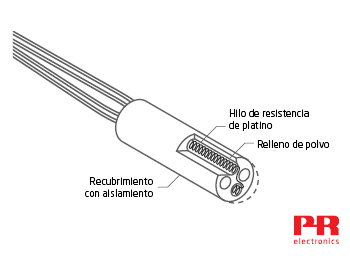

RTD de elemento en espiral

En un RTD de elemento en espiral , el hilo de resistencia se enrolla en espirales pequeñas, que se ajustan con holgura en una forma cerámica que se rellena con polvo no conductor. El cable de la resistencia se expande y contrae libremente a medida que cambia la temperatura, minimizando los errores causados por la tensión mecánica. El polvo aumenta el índice de transferencia de calor a las bobinas mejorando así el tiempo de respuesta. Los RTDs de elemento en espiral suelen estar protegidos por una cubierta metálica y se utilizan en aplicaciones industriales.

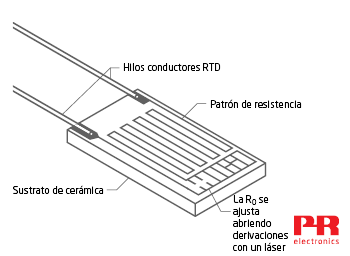

RTD de capa fina

Los RTDs de capa fina se fabrican en serie y cuestan menos que los demás tipos de RTD. Son más pequeños y tienen un tiempo de respuesta más rápido que los otros, lo cual es deseable en muchas aplicaciones. Se fabrican depositando una fina vía de platino sobre una base de cerámica.

El fabricante ajusta la resistencia a 0°C abriendo derivaciones paralelas en la trayectoria con un rayo láser. Cuantas más derivaciones se abran, mayor será la resistencia a 0°C. Los RTDs de capa fina no son tan precisos como los otros tipos por los siguientes motivos:

- La resistencia R0 no se puede ajustar con la misma precisión que en los otros tipos.

- La base de cerámica y el recubrimiento de platino tienen índices de expansión ligeramente diferentes. Esto crea un error de deformación en altas temperaturas.

- Debido a que los RTDs de capa fina son más pequeños, la corriente de excitación del RTD provoca un error ligeramente mayor debido al autocalentamiento del RTD.

Relación de resistencia TD

El término "relación de resistencia" describe la pendiente media de la temperatura frente a la resistencia a medida que la temperatura del RTD cambia de 0°C a +100°C. La expresión para la relación de resistencia es:

(R100-R0) / R0

Donde:

R100 = Resistencia RTD a 100°C.

R0 = Resistencia RTD a 0°C.

La relación de resistencia se ve afectada por el tipo y la pureza del metal utilizado para fabricar el RTD. En general, es más fácil que los RTDs que tienen un alto valor de R0 combinado con una alta relación de resistencia miden con precisión, pero las características del metal utilizado en la resistencia del cable siguen afectando a la precisión inherente del RTD.

Los RTDs de platino que se encuentran en aplicaciones industriales normalmente son conformes a la norma IEC 60751. Estos RTDs tienen una relación de resistencia de (138,5 Ω - 100 Ω) / 100 Ω = 0,385 Ω / °C. En una aplicación industrial típica, este tipo de RTD se protege introduciéndolo en una vaina de acero inoxidable.

En los estándares de RTD de laboratorio se utiliza platino de mayor pureza con una mayor relación de resistencia: (139,2 Ω - 100 Ω) / 100 Ω = 0,392 Ω / °C. A temperaturas superiores a +670°C, los iones metálicos liberados de la sonda de acero inoxidable contaminarán el platino de alta pureza, cambiando su relación de resistencia. Por eso, estos RTDs están protegidos por una sonda de vidrio de sílice o platino. Estos materiales de la sonda permanecen inertes a altas temperaturas, por lo que el RTD no se contamina.

Los RTDs de níquel conformes a DIN 43760 tienen una relación de resistencia de (161,7805 Ω - 100 Ω) / 100 Ω = 0,618 Ω / °C. Los RTDs de níquel comúnmente utilizados en los EE.UU. tienen una relación de resistencia de (200,64 Ω - 120 Ω) / 120 Ω = 0,672 Ω / °C (como se muestra en el gráfico anterior).

Los RTDs de cobre[1] están disponibles con R0 = 9,035 Ω o 100 Ω. Ambos tipos tienen una relación de resistencia de 0,427:

(12,897 Ω - 9,035 Ω) / 9,035 Ω = 0,427 Ω / °C.

(142,7 Ω – 100 Ω) / 100 Ω = 0,427 Ω / °C.

Ventajas de utilizar RTDs de níquel o cobre

El níquel crea una alta resistencia a 0°C y tiene una alta relación de resistencia, lo que hace que este sensible RTD sea fácil de medir. Estas cualidades también minimizan los errores debidos a la resistencia del hilo conductor. Para un RTD, el error aproximado debido a la resistencia del hilo conductor es:

Resistencia del hilo conductor / (R100-R0) x 0,01

Por ejemplo:

Un RTD de níquel de 2 hilos mide la temperatura de un conducto de aire. Cada hilo conductor tiene una resistencia de 0,25 Ω, lo que hace una resistencia total de hilo conductor de 0,5 Ω.

Por lo tanto, el error debido a la resistencia del hilo conductor puede calcularse de la siguiente manera:

0,5 Ω / (161,78 – 100) x 0,01 = 0,81°C. Se trata de una aproximación suficiente para muchas aplicaciones.

Para comparar, aquí están las cifras de un RTD de platino de 2 hilos con la misma resistencia de hilo conductor:

0,5 Ω / (138,5 – 100) x 0,01 = 1,3°C.

Como los RTDs de níquel son muy sensibles, un transmisor de bajo coste y baja precisión puede medir el RTD con una precisión aceptable. Las RTDs de níquel se encuentran en HVAC y otras aplicaciones que exigen soluciones económicas.

Los RTDs de cobre tienen el mismo índice de expansión térmica e histéresis electromagnética que los bobinados de cobre utilizados en motores eléctricos y generadores. Por eso, a veces se utilizan RTDs de cobre para medir la temperatura del bobinado.

El cobre también tiene una relación extremadamente lineal entre temperatura y resistencia. Por eso, es posible medir con precisión un reducido intervalo de temperatura sin necesidad de una linealización adicional.

Por ejemplo:

Un RTD Cu100 crea 100 Ω de resistencia a 0°C y 142,743 Ω de resistencia a 100°C. Una extrapolación lineal da la resistencia teórica a 50°C: (R100 – R0)/2 + R0

= (142,743 – 100)/2 + 100 = 121,3715 Ω

Según las tablas de resistencia frente a temperatura publicadas, el RTD crea una resistencia de 121,3715 Ω a 50°C, por lo que el RTD es funcionalmente lineal entre 0...+100°C.

La no linealidad del cobre no se hace aparente a menos que se mida un amplio espectro. Por ejemplo, si se mide 0...+200°C, una extrapolación lineal da la resistencia teórica a 100°C como (185,675 - 100) / 2 + 100 = 142,838 Ω. Sin embargo, según las tablas, la resistencia RTD a 100°C es de 142,743 Ω.

La diferencia de +0,095 Ω en °C: 0,095 Ω / 0,427 Ω por grado = un error de +0,222°C.

Tolerancia RTD

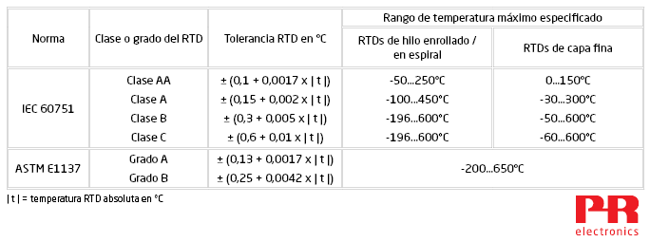

La mayoría de los fabricantes de sensores fabrican RTDs de platino con niveles de precisión que cumplen las normas RTD IEC 60751 o ASTM E1137.

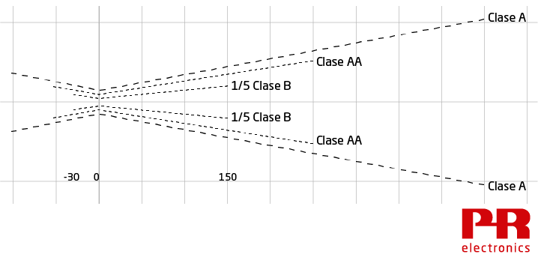

La norma IEC 60751 define cuatro clases de tolerancia: Clase AA, A, B y C. La norma ASTM E1137 define dos grados de tolerancia: Grados A y B.

Hay que tener en cuenta que la norma IEC 60751 especifica un rango de temperatura máximo para cada clase. Por ejemplo, un sensor de clase A equipado con un elemento RTD en espiral debe mantener la tolerancia especificada de -100...+450°C. Si funciona fuera de ese rango de temperatura, la precisión del sensor puede ser de clase B.

Los sensores conformes a la norma ASTM E1137 con tolerancia de grado A o grado B deben mantener la tolerancia especificada de -200...+650°C.

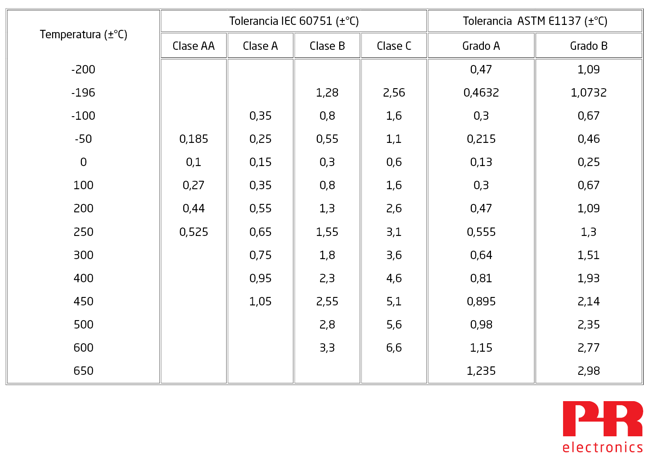

Esta tabla muestra la tolerancia calculada para cada clase y grado de RTD. Observe que los RTDs de clase C tienen una amplia tolerancia de ±6,6°C a 600°C. La mayoría de aplicaciones industriales requieren RTDs con tolerancia de clase B o mejor.

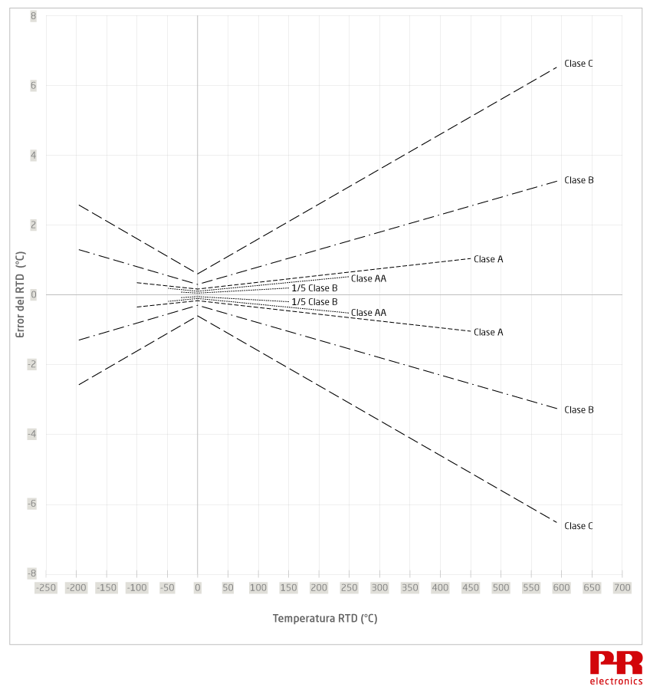

El siguiente gráfico muestra la tolerancia de los RTDs conformes a la norma IEC60751. Puede ver que las RTDs son más precisas a 0°C, y muestran una mayor probabilidad de error a medida que la temperatura supera o baja de 0°C.

Ecuaciones de Callendar Van Dusen

Las ecuaciones de Callendar van Dusen describen la relación entre temperatura y resistencia de los RTDs de platino industriales. Hay dos ecuaciones de Callendar van Dusen:

Para temperaturas < 0°C, la resistencia RTD a una temperatura determinada es:Para temperaturas < 0°C, la resistencia RTD a una temperatura determinada es:

Rt = R0[1 + At + Bt² + C (t - 100) t³]

Para temperaturas ≥ 0°C, la resistencia RTD a una temperatura determinada es:

Rt = R0(1 + At + Bt²)

Los coeficientes A, B, C, y α, δ, β son únicos para cada RTD. Los siguientes valores se aplican a los RTDs conformes a las normas IEC 60751 y ASTM E1137:

A = 3,9083 x 10-3

B = -5,775 x 10-7

C = -4,183 x 10-12

α = 3,85 x 10-3 *

β = 1,5°C

δ = 0,1086

* “α” es la constante "Alfa". Alfa es la relación de resistencia/100:

α = (R100 – R0) / (100 x R0).

El alfa de un RTD de platino conforme a IEC 60751 es:

(138,5 – 100) / (100 x 100)

= 0,00385

Los RTDs de níquel tienen un alfa de:

0,672 / 100 = 0,00672.

Los RTDs de cobre tienen un alfa de:

0,427 / 100 = 0,00427.

Caracterización del RTD

Incluso los RTDs de alta calidad no cumplen exactamente la curva R:T de IEC 60751 / ASTM E1137. Para mejorar aún más la precisión de la medición, un laboratorio de calibración puede "caracterizar" un RTD. Esto se hace midiendo cuidadosamente la resistencia del RTD en diferentes temperaturas y utilizando luego esos datos para derivar los coeficientes α, δ, β y A, B, y C.

El 5437 transmisor de temperatura 2 hilos HART 7, el 5337 transmisor de 2 hilos con protocolo HART, el 6337 transmisor HART de 2 hilos y el 6437 transmisor de temperatura 2 hilos HART 7 pueden programarse con estos coeficientes, ajustando el transmisor con exactitud a un RTD caracterizado para ofrecer una precisión de medición excepcional.

Volver a la biblioteca de conocimientos de PR

[1] NOTA: Un RTD Cu100 tiene un valor R100-R0 superior y es más fácil de medir que el RTD de Cu9,035.

Introduzca dos valores y calcule la resistencia RTD de cualquier RTD de platino.