Vantaggi della conversione dei segnali di sensori RTD e termocoppie in corrente a 4…20 mA

Le termocoppie e i sensori RTD si usano normalmente per misurare la temperatura nei processi industriali. Quando questi sensori sono collegati direttamente al PLC, la precisione delle misure a volte è inferiore alle aspettative. Tale riduzione della precisione spesso è causata da interferenze elettromagnetiche (EMI). Convertendo i segnali delle termocoppie e degli RTD in corrente 4…20 mA si possono però eliminare con efficacia gli errori dovuti alle EMI.

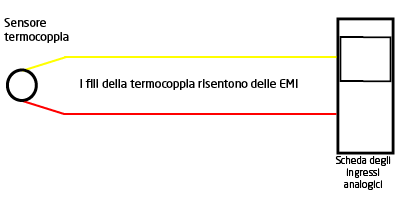

La maggior parte delle termocoppie genera un segnale di tensione inferiore a 50mV e una termocoppia non è praticamente in grado di creare un segnale in corrente. Qualsiasi dispositivo di misura usato con una termocoppia deve quindi avere una resistenza in ingresso molto alta (generalmente almeno un milione di Ω).

In presenza di un segnale in mV debole e senza circolazione di corrente, le termocoppie si comportano come antenne. Le termocoppie possono "ricevere" disturbi elettrici dalla rete elettrica a 50/60 Hz, disturbi causati da fulmini, elettricità statica, interferenze in radiofrequenza da radio portatili, disturbi provenienti dai commutatori dei motori a corrente continua e da molte altre fonti; quanto più lunghi sono i fili, tanto maggiori saranno le possibilità "ricevere" disturbi elettrici.

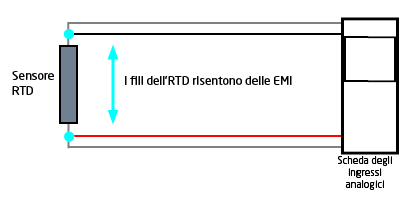

Lo stesso può accadere quando si eseguono misure con i sensori RTD. Anche se l'elemento RTD è costantemente eccitato da una bassissima corrente (tipicamente 0,3mA), praticamente i fili di rilevamento dei sensori RTD a 3 e 4 fili non sono attraversati da corrente. I fili di rilevamento quindi si comportano anch'essi come antenne, rilevando molti dei disturbi presenti in ambiente industriale.

Alcune indicazioni del fatto che i segnali di temperatura sono soggetti a disturbi si possono ricavare dal fatto che le misurazioni della temperatura:

- Cambiano immediatamente quando si avvia un motore o un elemento riscaldante nelle vicinanze.

- Cambiano quando si disattiva o si attiva una parte di un processo.

- Cambiano quando una radio portatile è in trasmissione.

- Cambiano in base all'ora del giorno o alle condizioni meteorologiche.

- Cambiano in base alla posizione o all'orientamento del cablaggio del sensore.

Come ridurre al minimo gli errori causati dalle EMI

Uno dei modi migliori per ridurre al minimo gli errori dovuti alle EMI consiste nel ridurre al minimo la lunghezza del cablaggio del sensore, riducendo così al minimo la lunghezza dell'elemento "antenna".

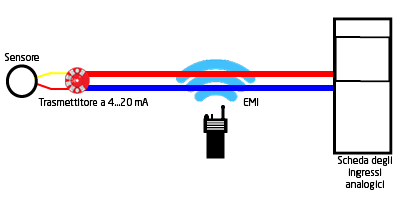

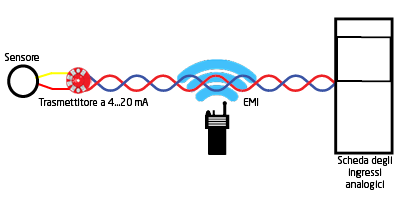

Per farlo si misura il segnale della termocoppia o dell'RTD sul sensore, convertendo quindi la misura in corrente a 4…20 mA. La corrente viene poi misurata da una scheda degli ingressi del PLC con una resistenza di circa 250Ω. In questo modo si eliminano gli errori dovuti alle EMI.

Il flusso di corrente in un ramo di un loop in corrente risentirà delle interferenze elettromagnetiche (EMI) generate ad esempio da una radio portatile. Tali EMI potrebbero contribuire al normale flusso di corrente (intensificandolo) in quel ramo del loop. Tuttavia, la corrente attraversa l'altro ramo del loop in direzione opposta, nello stesso campo elettromagnetico. La corrente in quel ramo del loop viene quindi ostacolata (diminuita) dalle EMI. Effetto netto: il flusso di corrente nel loop rimane praticamente invariato nonostante le EMI.

La precisione migliora ulteriormente attorcigliando tra loro i conduttori che formano il loop. In questo modo entrambi i fili sono ugualmente schermati dalle interferenze elettromagnetiche e i conduttori attorcigliati generano una serie di campi magnetici contrapposti per tutta la lunghezza del cavo. I due effetti fanno sì che tutte le sorgenti di EMI abbiano un effetto uguale ma opposto sulla corrente nel loop. Come conseguenza di questi effetti, i loop da 4...20mA possono attraversare aree con EMI significative senza determinare disturbi significativi nel segnale misurato.

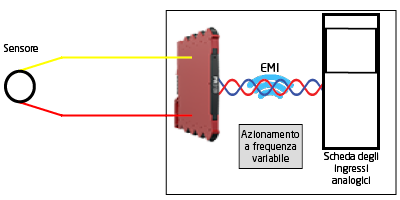

In alcune applicazioni, i fili dei sensori di collegamento al pannello di controllo non risentono delle EMI, ma all'interno del pannello si manifestano forti interferenze elettromagnetiche. È causata da elementi come gli azionamenti per motori a frequenza variabile, i controller SCR di motori e di elementi riscaldanti, gli avviatori statici per motori elettrici, i contatti ad alta tensione e gli azionamenti per motori a corrente continua.

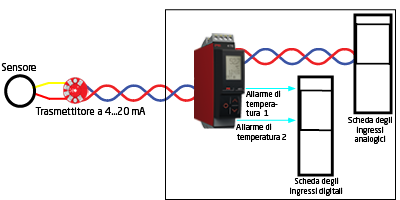

Gli effetti delle EMI all'interno del pannello si possono ridurre al minimo utilizzando un trasmettitore di temperatura installato su guida DIN per convertire i deboli segnali degli RTD e i segnali delle termocoppie in segnali stabili 4…20 mA. L'isolamento garantito dal trasmettitore di temperatura consente anche di eliminare virtualmente l'errore determinato dai disturbi di modo comune (interferenza elettrica comune a entrambi i fili del sensore). Con questa soluzione non occorre intervenire sul cablaggio originale del sensore, migliorando la precisione e la ripetibilità della misura eseguita con la scheda degli ingressi analogici.

Soluzioni con due trasmettitori

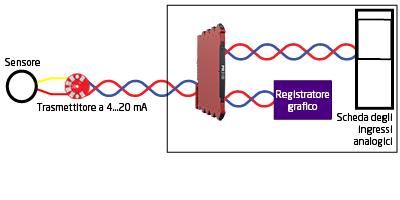

È utile ricorrere a due trasmettitori: uno sul sensore e l'altro all'interno del pannello di controllo. Questa soluzione offre un'eccellente immunità alle EMI perché si riduce al minimo la lunghezza dei fili del sensore e inoltre il trasmettitore nel pannello può svolgere molte funzioni diverse all'interno di quest'ultimo:

- Il trasmettitore del pannello può rendere disponibile un'uscita in mA indipendente e isolata, oltre ai contatti di allarme per le schede degli ingressi analogici e digitali del PLC

- Il trasmettitore del pannello può essere dotato di un display retroilluminato che mostra i valori di processo, lo stato dei relè e gli errori dei sensori/loop. In questo modo si riducono notevolmente i tempi di risoluzione dei problemi e di messa in servizio

- Il trasmettitore del pannello può suddividere il segnale fornendo segnali in corrente a 4…20 mA multipli, isolati, attivi o passivi inviandoli a diversi dispositivi dell'impianto.

-

Inoltre, i trasmettitori PR possono realizzare operazioni di attenuazione del segnale, linearizzazione multipunto di ingressi non lineari (come i termistori), misurazione del volume di serbatoi di forma irregolare, funzioni matematiche su due segnali di ingresso e molto altro.

PR Trasmettitori di temperatura