Comprendre PROFIBUS et son rôle dans l’automatisation industrielle

L’héritage de la norme 4-20 mA dans les processus industriels

La norme 4-20 mA est depuis longtemps la pierre angulaire de la mesure et du contrôle dans les processus industriels ; elle est réputée pour sa robustesse et sa fiabilité.

Cette méthode de transmission de signaux analogiques continue d’être le premier choix dans diverses applications industrielles, ce qui témoigne de sa pertinence sur le long terme.

Transition vers les technologies de Fieldbus

Ces dernières années, l’introduction des technologies Fieldbus a entraîné un changement significatif, transformant littéralement la communication dans les environnements industriels.

Le Fieldbus est un réseau numérique qui relie des dispositifs tels que des capteurs, des transmetteurs et des actionneurs à des systèmes de contrôle, ce qui rend possible un contrôle immédiat et en temps réel.

Découvrir PROFIBUS

PROFIBUS(Process Field Bus), leader mondial des solutions de bus de terrain, est à la pointe de la technologie Fieldbus. PROFIBUS est réputé pour son efficacité et les nombreux avantages qu’il offre, notamment :

-

Économie : Il réduit considérablement les coûts de câblage en éliminant les besoins de connexions directes entre les appareils de terrain et les systèmes de contrôle.

-

Fiabilité : Les câbles plus courts améliorent la fiabilité du système.

-

Diagnostics : Il offre des possibilités de diagnostic avancées pour la maintenance du système.

-

Immunité aux interférences : Il offre une bonne robustesse contre le bruit électrique.

L’utilisation généralisée de PROFIBUS a créé un vaste réseau d’appareils compatibles, garantissant une bonne compatibilité et une bonne adaptabilité globale dans l’automatisation industrielle.

Comprendre les variantes DP et PA de PROFIBUS

PROFIBUS DP (Périphériques décentralisés)

PROFIBUS DP optimise la connectivité des appareils de terrain grâce à une approche décentralisée. En positionnant le système d’entrée/sortie (E/S) plus près des mesures sur le terrain, il élimine le besoin de câblage individuel de chaque dispositif vers le système de contrôle.

Ce réseau maître/appareil, fonctionnant sur une couche physique RS-485, prend en charge plusieurs appareils maîtres à l’aide d’un protocole en anneau à jeton. Il distingue les dispositifs maîtres de classe 1 et de classe 2, respectivement pour la communication de données régulière et à la demande. Cette approche permet d’adapter les vitesses de transmission et les configurations de réseau aux divers besoins.

Deux types de dispositifs maîtres : classe 1 et classe 2

-

Maîtres de classe 1 : ce sont les contrôleurs principaux chargés de demander cycliquement des données à chaque appareil. Cela garantit une communication en temps réel pour le contrôle du processus.

-

Maîtres de classe 2 : ils s’occupent généralement de la configuration ou du diagnostic. Ils communiquent de manière acyclique (non cyclique) et ne sont généralement pas connectés en permanence au réseau.

Les vitesses de transmission (taux de bauds) sont configurables par le maître de classe 1 ; elles vont de 9,6 kbps à 12 Mbps. La longueur maximale du câble dépend de la vitesse de transmission choisie, les vitesses inférieures permettant des longueurs plus longues (jusqu’à 1 200 mètres) et les vitesses supérieures des longueurs plus courtes (jusqu’à 100 mètres).

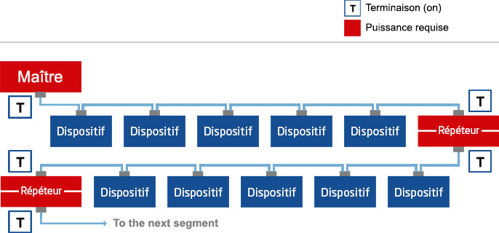

PROFIBUS DP est limité à 32 appareils dans une configuration en série, mais l’utilisation de répéteurs permet d’installer davantage d’appareils.

Une installation de PROFIBUS DP typique est illustrée ci-dessous :

PROFIBUS PA (automatisation des processus)

Conçu spécifiquement pour les processus industriels, PROFIBUS PA s’adapte aux changements de données plus lents, typiques de l’automatisation des processus.

En utilisant la technologie MBP (Manchester encoded Bus Powered) pour sa couche physique, PROFIBUS PA assure une sécurité intrinsèque dans les environnements dangereux.

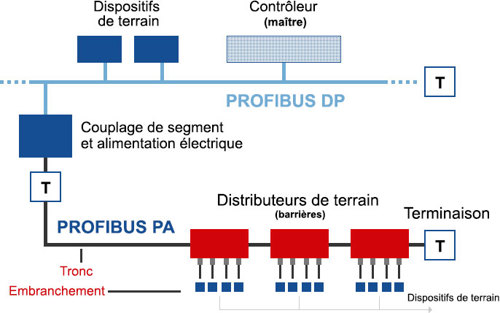

PROFIBUS PA offre une structure de réseau flexible, employant généralement des configurations de troncs et d’embranchements pour permettre une connexion sécurisée et efficace des appareils de terrain à travers des barrières de terrain ou des protecteurs de segments.

La longueur des segments PROFIBUS PA est limitée de deux manières :

- La longueur totale du segment ne peut excéder 1 900 mètres.

- Dans les applications à sécurité intrinsèque, la longueur des embranchements est limitée à 30 mètres.

Une installation typique de PROFIBUS PA est illustrée ci-dessous :

Aperçu technique de PROFIBUS

La compréhension des spécifications techniques permet aux ingénieurs et aux techniciens de concevoir, de mettre en œuvre et de dépanner efficacement les réseaux PROFIBUS. Cela garantit une communication fiable et efficace dans les systèmes d’automatisation industrielle.

Structure du réseau

-

PROFIBUS DP utilise généralement une structure de bus linéaire, où chaque appareil est connecté en série le long d’un seul câble.

-

PROFIBUS PA prend en charge les structures en bus, en étoile et en anneau, offrant ainsi une grande flexibilité dans la conception du réseau pour répondre aux besoins des environnements d’automatisation des processus.

Protocole de communication

PROFIBUS utilise un protocole de passage de jetons pour contrôler la communication entre les appareils du réseau. Cela garantit un transfert de données structuré et prévisible.

Il prend également en charge la communication maître-dispositif dans laquelle un ou plusieurs dispositifs maîtres contrôlent l’échange de données avec les dispositifs.

Transmission des données

PROFIBUS peut fonctionner à différentes vitesses de transmission, de 9,6 kbps à 12 Mbps. Le débit réel dépend des conditions du réseau et de la longueur des câbles.

La longueur maximale du câble varie en fonction de la vitesse de transmission : les vitesses plus élevées nécessitent des câbles plus courts, tandis que les vitesses plus faibles peuvent utiliser des câbles plus longs, jusqu’à 1 200 mètres à 9,6 kbps.

Médias et connecteurs

PROFIBUS DP : Utilise généralement des câbles blindés à paires torsadés avec des niveaux de signal RS-485, adaptés aux environnements industriels en raison de leur robustesse.

PROFIBUS PA : Conçu pour les industries de transformation, utilise la technologie Manchester Bus Powered (MBP), ce qui permet d’assurer une sécurité intrinsèque dans les atmosphères potentiellement explosives.

Adresses des appareils

Les réseaux PROFIBUS prennent en charge jusqu’à 126 appareils par segment, chaque appareil se voyant attribuer une adresse unique à des fins de communication.

Gestion des erreurs

PROFIBUS intègre des mécanismes complets de contrôle des erreurs, notamment le contrôle de redondance cyclique (CRC) qui garantit l’intégrité des données pendant la transmission.

L’avenir de PROFIBUS dans l’automatisation industrielle

PROFIBUS représente une avancée majeure dans le domaine de l’automatisation industrielle, car il associe les performances éprouvées de la norme 4-20 mA aux avantages modernes des technologies Fieldbus.

Son utilisation généralisée et ses améliorations constantes démontrent sa capacité à s’adapter aux besoins changeants des opérations industrielles. En adoptant PROFIBUS, les entreprises se dotent d’un système de communication solide et évolutif qui accroît l’efficacité, réduit les coûts et améliore le diagnostic et la sécurité.

Parlons de votre projet

Vous avez une question sur nos dispositifs ou besoin de conseils techniques ? Nos experts sont prêts à vous aider à trouver la solution la mieux adaptée à votre application.

Transmetteur de température PROFIBUS