PROFIBUS e il suo ruolo nell'automazione industriale

L'eredità dello standard 4-20 mA nei processi industriali

Per molto tempo lo standard 4-20 mA è stato un punto di riferimento per la misurazione e il controllo nei processi industriali, apprezzato per l'efficacia e l'affidabilità. Questo metodo di trasmissione dei segnali analogici è tuttora in uso in diverse applicazioni industriali, a conferma della sua importanza ancora oggi.

Passaggio alle tecnologie del bus di campo

Negli ultimi anni si è riscontrato un significativo cambiamento con l'introduzione delle tecnologie basate sul bus di campo, che hanno trasformato la comunicazione in ambito industriale.

Il bus di campo consente di realizzare una rete digitale che collega dispositivi come sensori, trasmettitori e attuatori ai sistemi di controllo, per un controllo distribuito e immediato in tempo reale.

Esploriamo il protocollo PROFIBUS

All'avanguardia nella tecnologia dei bus di campo troviamo il protocollo PROFIBUS (Process Field Bus), leader mondiale nelle soluzioni dei bus di campo. PROFIBUS è apprezzato per l'efficacia e per i molti vantaggi che offre, tra cui:

- Rapporto qualità-prezzo: riduce notevolmente i costi di cablaggio eliminando la necessità di collegamenti diretti tra i dispositivi di campo e i sistemi di controllo.

- Affidabilità: con i cavi più corti, l'affidabilità del sistema aumenta.

- Diagnosi: offre funzionalità di diagnosi avanzate per la manutenzione del sistema.

- Immunità alle interferenze: ha un'alta resistenza ai disturbi elettrici.

Il diffuso utilizzo di PROFIBUS ha creato una grande rete di dispositivi compatibili, con buone caratteristiche di compatibilità e adattabilità nell'automazione industriale.

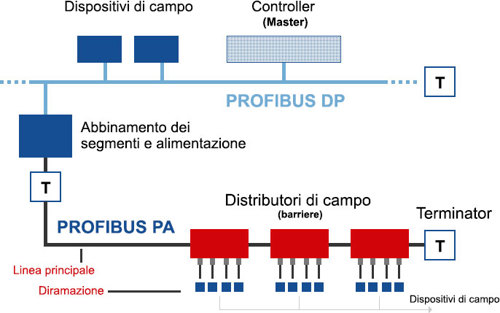

Le varianti DP e PA di PROFIBUS

PROFIBUS DP (periferiche decentralizzate)

La variante PROFIBUS DP ottimizza la connettività dei dispositivi di campo adottando un approccio decentralizzato. Avvicinando il sistema di ingresso/uscita (I/O) alle misure sul campo si elimina la necessità di un singolo cablaggio per ciascun dispositivo fino al sistema di controllo.

Grazie al livello fisico RS-485, questa rete master/dispositivo supporta diversi dispositivi master con un protocollo di tipo token ring. Distingue tra dispositivi master di Classe 1 e Classe 2, rispettivamente per la trasmissione e la ricezione dei dati normale o su richiesta: un approccio che offre velocità di trasmissione e configurazioni di rete flessibili al fine di soddisfare diverse esigenze.

I due tipi di dispositivi master: Classe 1 e Classe 2

-

Master di classe 1: sono i controller principali, responsabili della richiesta ciclica di dati da ogni dispositivo. Garantiscono una comunicazione in tempo reale per il controllo dei processi.

-

Master di classe 2: il loro ruolo tipico consiste nel gestire la configurazione o le attività di diagnosi. Comunicano in modo aciclico (non ciclico) e di solito non sono costantemente connessi alla rete.

Le velocità di trasmissione (baud rate) sono configurabili dal master di Classe 1 e vanno da 9,6 kbps a 12 Mbps. La lunghezza massima del cavo dipende dalla velocità di trasmissione scelta; le velocità più basse consentono di raggiungere distanze superiori (fino a 1.200 metri), mentre aumentando la velocità le distanze diminuiranno (fino a 100 metri).

La variante PROFIBUS DP ha un limite di 32 dispositivi in una configurazione daisy-chain ma utilizzando dei ripetitori si possono installare più dispositivi.

Di seguito è illustrata una tipica installazione PROFIBUS DP:

PROFIBUS PA (Process Automation, automazione dei processi)

Progettata specificamente per l'industria dei processi, la variante PROFIBUS PA consente di gestire i cambiamenti di dati più lenti, tipici dell'automazione dei processi.

Utilizzando la tecnologia MBP (Manchester encoded Bus Powered) per il livello fisico, il protocollo PROFIBUS PA garantisce sicurezza intrinseca negli ambienti pericolosi.

PROFIBUS PA offre un layout di rete flessibile, che in genere adotta configurazioni ad albero per una connessione sicura ed efficiente dei dispositivi di campo, attraverso barriere di campo o protezioni dei segmenti.

La lunghezza del segmento PROFIBUS PA è soggetta a due limitazioni:

- La lunghezza totale del segmento non può superare i 1.900 metri.

- Nelle applicazioni a sicurezza intrinseca le lunghezze delle derivazioni sono limitate a 30 metri.

Di seguito è illustrata una tipica installazione PROFIBUS PA:

Panoramica tecnica di PROFIBUS

Conoscendo le specifiche tecniche si possono progettare e implementare le reti PROFIBUS risolvendo gli eventuali problemi; si ottiene così una comunicazione affidabile ed efficiente nei sistemi di automazione industriale.

Struttura della rete

-

PROFIBUS DP generalmente utilizza una struttura a bus lineare, in cui ogni dispositivo è collegato in serie a un unico cavo.

-

PROFIBUS PA supporta strutture a bus, a stella e ad anello, offrendo flessibilità nella progettazione della rete per le diverse esigenze degli ambienti di automazione dei processi.

Protocollo di comunicazione

PROFIBUS utilizza un protocollo di inoltro dei token per controllare la comunicazione tra i dispositivi della rete. Si ottiene così un trasferimento dei dati strutturato e prevedibile.

Supporta anche la comunicazione master-dispositivo, in cui uno o più dispositivi master controllano lo scambio di dati con i dispositivi.

Trasmissione dati

PROFIBUS può funzionare con diverse velocità di trasmissione, da 9,6 kbps a 12 Mbps. La velocità effettiva dipende dalle condizioni della rete e dalla lunghezza del cavo.

La lunghezza massima del cavo varia in base alla velocità di trasmissione: le velocità più alte richiedono cavi più corti, mentre per velocità inferiori si possono usare cavi più lunghi, fino a 1.200 metri a 9,6 kbps.

Supporti e connettori

PROFIBUS DP: di solito utilizza cavi schermati a doppino con livelli di segnale RS-485, adatti agli ambienti industriali grazie alla loro robustezza.

PROFIBUS PA: progettato per le industrie dei processi, e utilizza la tecnologia MBP (Manchester Bus Powered), che consente la sicurezza intrinseca nelle atmosfere potenzialmente esplosive.

Indirizzi dei dispositivi

Le reti PROFIBUS supportano fino a 126 dispositivi per segmento; a ciascuno viene assegnato un indirizzo univoco ai fini della comunicazione.

Gestione degli errori

PROFIBUS dispone di meccanismi completi di controllo degli errori, tra cui il CRC (Cyclic Redundancy Check, controllo di ridondanza ciclico), per garantire l'integrità dei dati in fase di trasmissione.

Il futuro di PROFIBUS nell'automazione industriale

PROFIBUS rappresenta un progresso fondamentale nell'automazione industriale, poiché combina le prestazioni affidabili dello standard 4-20 mA con i moderni vantaggi delle tecnologie dei bus di campo.

La sua diffusione e i continui miglioramenti dimostrano la capacità di adattarsi alle mutevoli esigenze delle operazioni industriali. Scegliendo PROFIBUS si ottiene un sistema di comunicazione affidabile e scalabile che consente di aumentare l'efficienza, ridurre i costi e migliorare la diagnostica e la sicurezza.

Parliamo del tuo progetto

Hai una domanda sui nostri dispositivi o hai bisogno di supporto tecnico? I nostri esperti sono pronti ad aiutarti a trovare la soluzione giusta per la tua applicazione.

Trasmettitore di temperatura PROFIBUS