PROFIBUS und seine Rolle in der Industrieautomation

Der Nachfolger des 4-20-mA-Standards für industrielle Prozesse

Der 4-20-mA-Standard bildet seit jeher die Grundlage für Messung und Kontrolle in industriellen Prozessen. Dabei zeichnet er sich insbesondere durch seine Robustheit und Zuverlässigkeit aus.

Diese analoge Signalübertragungsmethode ist nach wie vor die erste Wahl bei verschiedenen industriellen Anwendungen, was ihre ungebrochene Relevanz erklärt.

Umstellung auf Feldbus-Technologien

Mit der Einführung von Feldbus-Technologien hat sich in den letzten Jahren ein bedeutender Wandel vollzogen, der neue Standards für die Kommunikation im industriellen Umfeld gesetzt hat.

Bei Feldbus handelt es sich um ein digitales Netzwerk, das Geräte wie Sensoren, Messumformer und Stellantriebe mit Regelsystemen verbindet und eine sofortige, dezentrale Steuerung in Echtzeit ermöglicht.

PROFIBUS kennenlernen

PROFIBUS (Process Field Bus), ein weltweit führender Anbieter von Feldbuslösungen, steht an der Spitze der Feldbus-Technologie. Einen Namen hat sich PROFIBUS mit seiner Effektivität und seinen vielen Vorteilen gemacht, darunter:

- Kosteneffizienz: Erhebliche Reduzierung der Verkabelungskosten, da die Notwendigkeit einer direkten Verbindung zwischen Feldgeräten und Regelsystemen entfällt.

- Verlässlichkeit: Kürzere Kabeltrassen erhöhen die Zuverlässigkeit des Systems.

- Diagnose: Erweiterte Diagnosefunktionen für die Systemwartung.

- Störfestigkeit: Robuster Schutz vor elektrischem Rauschen

Die breite Verwendung von PROFIBUS hat ein großes Netz kompatibler Geräte geschaffen, das eine hohe Kompatibilität und gute Anpassungsfähigkeit in der Industrieautomation vorweisen kann.

Die PROFIBUS-Ausführungen DP und PA

PROFIBUS DP (dezentrale Peripheriegeräte)

PROFIBUS DP optimiert die Anbindung von Feldgeräten durch einen dezentralen Ansatz. Indem das Eingangs-/Ausgangssystem (E/A) in größerer Nähe zu den Feldmessungen platziert wird, entfällt die Notwendigkeit, jedes Gerät einzeln mit dem Regelsystem zu verdrahten.

Dieses Master-/Geräte-Netzwerk wird via RS-485 betrieben und unterstützt mehrere Master-Geräte über ein Token-Ring-Protokoll. Für die regelmäßige bzw. bedarfsgesteuerte Datenkommunikation wird zwischen Master-Geräten der Klasse 1 und der Klasse 2 unterschieden. Dieser Ansatz ermöglicht flexible Übertragungsgeschwindigkeiten und Netzkonfigurationen für unterschiedliche Anforderungen..

Es gibt zwei Arten von Master-Geräten: Klasse 1 und Klasse 2.

- Master-Geräte der Klasse 1: Hierbei handelt es sich um die Primärregler, die für die zyklische Datenabfrage von jedem Gerät zuständig sind. Auf diese Weise wird die Echtzeitkommunikation für die Prozesssteuerung gewährleistet.

- Master-Geräte der Klasse 2: Sie übernehmen in der Regel die Konfiguration oder Diagnose. Sie kommunizieren azyklisch (nicht zyklisch) und sind normalerweise nicht ständig mit dem Netz verbunden.

Die Übertragungsgeschwindigkeiten (Baud-Raten) lassen sich über das Master-Gerät der Klasse 1 konfigurieren und reichen von 9,6 kbit/s bis 12 Mbit/s. Die maximale Kabellänge hängt von der gewählten Baud-Rate ab, wobei niedrigere Geschwindigkeiten größere Entfernungen (bis zu 1.200 Meter) und höhere Geschwindigkeiten kürzere Entfernungen (bis min. 100 Meter) ermöglichen..

PROFIBUS DP ist auf bis zu 32 Geräte in einer Daisy-Chain-Konfiguration beschränkt, durch den Einsatz von Trennverstärkern können jedoch weitere Geräte hinzugefügt werden.

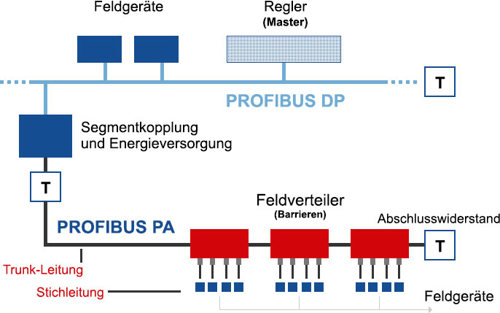

Im Folgenden ist eine typische PROFIBUS DP-Installation dargestellt:

PROFIBUS PA (Prozessautomatisierung)

PROFIBUS PA wurde speziell für die Prozessindustrie entwickelt und ermöglicht langsamere Datenänderungen, wie sie in der Prozessautomatisierung vorkommen.

Mithilfe der MBP-Technologie (Manchester encoded Bus Powered) auf seiner physikalischen Ebene sorgt PROFIBUS PA für Eigensicherheit in Gefahrenbereichen.

PROFIBUS PA bietet ein flexibles Netzwerk-Layout, das in der Regel Trunk- und Stichleitungskonfigurationen für einen sicheren und effizienten Anschluss von Feldgeräten über Feldbarrieren oder Segment-Protektoren verwendet.

Es gibt zwei Beschränkungen für die Länge von PROFIBUS PA-Segmenten:

- Die Gesamtlänge des Segments darf 1.900 Meter nicht überschreiten.

- Bei eigensicheren Anwendungen sind die Längen auf 30 Meter begrenzt.

Im Folgenden ist eine typische PROFIBUS PA-Installation dargestellt:

PROFIBUS – technische Übersicht

Anhand der technischen Daten sind Ingenieure und Techniker in der Lage, wirkungsvolle PROFIBUS-Netzwerke zu entwerfen, zu implementieren und dort auftretende Fehler zu beheben. Das gewährleistet eine zuverlässige und effiziente Kommunikation in industriellen Automatisierungssystemen.

Netzwerkstruktur

- PROFIBUS DP stützt sich in der Regel auf eine lineare Busstruktur, bei der jedes Gerät über ein einziges Kabel in Reihe geschaltet ist.

- PROFIBUS PA unterstützt Bus-, Stern- und Ring-Strukturen und bietet damit Flexibilität im Netzwerkdesign, um die unterschiedlichen Anforderungen von Prozessautomatisierungsumgebungen zu erfüllen.

Kommunikationsprotokoll

PROFIBUS steuert die Kommunikation zwischen den Geräten im Netzwerk über ein Token-Passing-Protokoll. Das garantiert eine strukturierte und vorhersehbare Datenübertragung.

PROFIBUS unterstützt auch die Kommunikation der Master-Geräte untereinander, wenn ein oder mehrere Master-Geräte den Datenaustausch mit verschiedenen Geräten steuern.

Übertragung von Daten

PROFIBUS kann mit verschiedenen Baud-Raten zwischen 9,6 kbit/s und 12 Mbit/s betrieben werden. Die tatsächliche Rate hängt von den Netzbedingungen und der Kabellänge ab.

Die maximale Kabellänge richtet sich nach der Baud-Rate: Höhere Geschwindigkeiten erfordern kürzere Kabel, während für niedrigere Geschwindigkeiten längere Kabel bis 1.200 Meter bei 9,6 kbit/s verwendet werden können.

Medien und Anschlüsse

PROFIBUS DP: In der Regel werden geschirmte Twisted-Pair-Kabel mit RS-485-Signalpegeln verwendet, die aufgrund ihrer Robustheit für Industrieumgebungen geeignet sind.

PROFIBUS PA: Dieses System wurde für die Prozessindustrie entwickelt und nutzt die Manchester Bus Powered-Technologie (MBP), die für Eigensicherheit in explosionsgefährdeten Bereichen sorgt.

Geräte-Adressen

PROFIBUS-Netzwerke unterstützen bis zu 126 Geräte pro Segment, wobei jedem Gerät eine eindeutige Adresse für Kommunikationszwecke zugewiesen wird.

Fehlerbehandlung

PROFIBUS verfügt über umfassende Fehlerkontrollmechanismen, darunter auch die zyklische Redundanzprüfung (CRC) zur Sicherstellung der Datenintegrität während der Übertragung.

Die Zukunft von PROFIBUS in der Industrieautomation

PROFIBUS bedeutet einen entscheidenden Fortschritt in der Industrieautomation, der die bewährte Leistung des 4-20-mA-Standards mit den Vorteilen der modernen Feldbustechnologie vereint.

Seine breite Verwendung und ständige Weiterentwicklung unterstreichen die Fähigkeit dieses Ansatzes, sich laufend an die sich wandelnden Anforderungen von Industriebetrieben anzupassen. PROFIBUS liefert der Industrie ein starkes, skalierbares Kommunikationssystem, das Effizienz und Sicherheit steigert, Kosten senkt und die Diagnosefähigkeiten verbessert.

Sprechen Sie mit uns über Ihr Projekt

Haben Sie Fragen zu unseren Geräten oder benötigen Sie technische Unterstützung? Unsere Experten helfen Ihnen gerne, die passende Lösung für Ihre Anwendung zu finden.

PROFIBUS-Temperaturmessumformer